Induktive Drehgeber von Heidenhain auf der Automatica 2025

Auf der Automatica 2025 in München präsentieren Heidenhain sowie die Marken AMO, Renco und RSF innovative Lösungen für das Motorfeedback in Robotern und Cobots.

Der modulare Aufbau der induktiven Drehgeber ECI und EQI von Heidenhain eröffnet den Herstellern von Antrieben für Maschinen und Anlagen zahllose Möglichkeiten, das Motorfeedback individuell an ihre spezifischen Anwendungen anzupassen. Elektronische oder mechanische Schnittstellen ihrer Systeme müssen sie dafür nicht verändern. Innerhalb der Baureihe 1100 mit Gerätedurchmesser 35 mm und der Baureihe 1300 mit Gerätedurchmesser 56 mm sind die mechanischen Schnittstellen zum Anbau der Drehgeber durchgängig kompatibel. Ausserdem besteht mechanische Kompatibilität zu vielen weiteren Drehgebern gleicher Baugrösse aus dem Heidenhain-Produktprogramm, zum Beispiel zu den optischen Drehgebern der Baureihe ECN/EQN 1300. Das digitale EnDat 3-Interface ermöglicht darüber hinaus funktional sichere Anwendungen bis SIL 3 ohne Zusatzmassnahmen.

Mehr Genauigkeit und Sicherheit für Cobots

Mehr Genauigkeit und Kollisionsüberwachung ohne zusätzliche Torquesensoren: Eine Demounit auf dem Heidenhain-Stand zeigt die Vorteile von Dual Encodern und Secondary Encodern für Cobots.

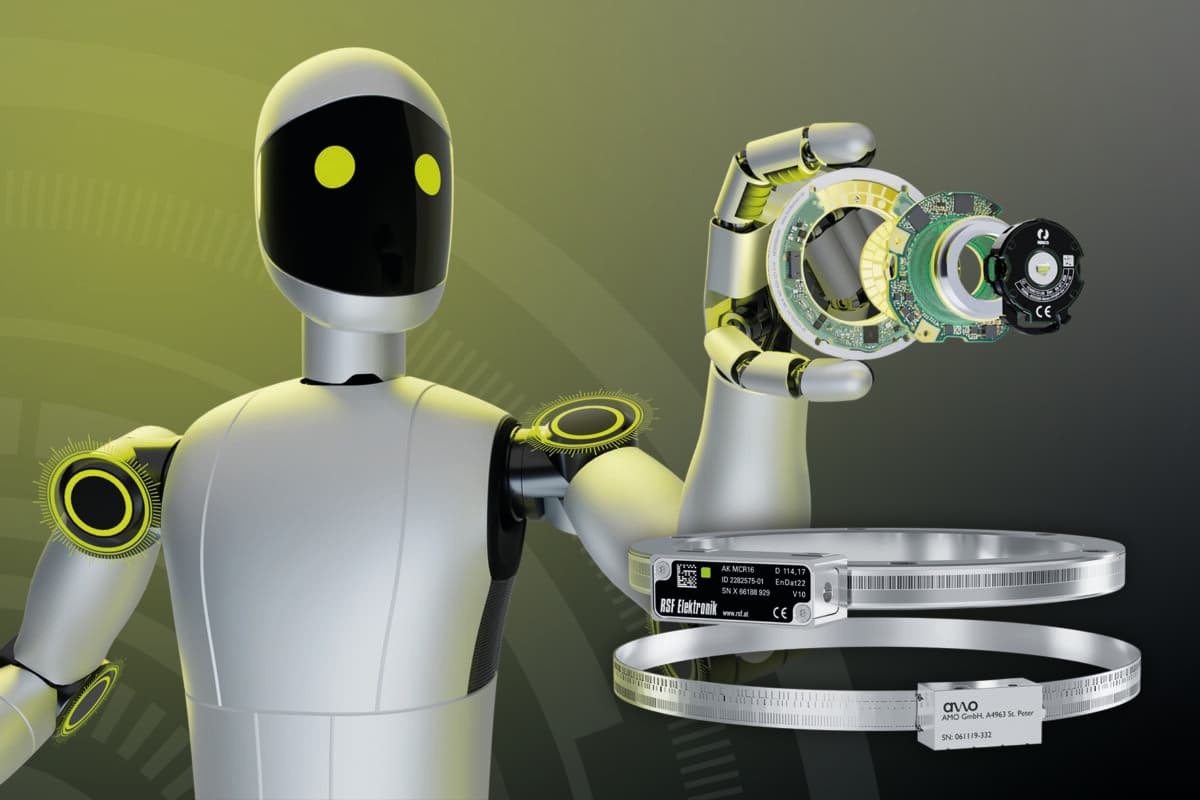

Die Erfassung des Motorfeedbacks und die hochgenaue Messung der Position nach dem Übersetzungsgetriebe mit einem Dual Encoder von Heidenhain bzw. über einen Motorgeber plus Secondary Encoder von AMO oder RSF steigern nicht nur die Genauigkeit von Robotern. Sie detektieren auch die Effekte einer Krafteinwirkung auf die einzelnen Getriebe an den Robotergelenken, wie sie zum Beispiel bei einer Kollision auftreten. Diesen Mehrwert können Cobot-Hersteller für eine gezielte Kollisionsüberwachung ohne zusätzliche Torquesensoren nutzen. Eine Vorführeinheit mit einem Cobot, der mit entsprechenden Drehgeber-Lösungen von Heidenhain ausgestattet ist, demonstriert die Kraftmessung und die sichere Einhaltung von Grenzwerten.

Integrierte Vibrationsanalyse spart Zusatzsensorik und reduziert Montageaufwand

Vielseitige Plattform: Die induktiven Drehgeber-Baureihen ECI und EQI von Heidenhain mit EnDat 3-Interface und zwei mechanischen Schnittstellen bieten das optimale Motorfeedback für jedes Performancelevel in der Automatisierung.

Vor allem in hochperformanten und kapitalintensiven Anlagen der Automatisierung ist es für ungestörte Produktionsabläufe, perfekte Fertigungsergebnisse und langlebigen Maschineneinsatz entscheidend, Schäden aufgrund von auftretenden Vibrationen frühzeitig zu erkennen. Umso schneller und einfacher können beschädigte Produkte, Maschinenschäden oder Anlagenausfälle vermieden werden.

Die induktiven Drehgeber ECI 1323 Splus und EQI 1335 Splus von Heidenhain mit integriertem Beschleunigungssensor inklusive Auswertungen sind eine besonders komfortable Lösung, um Schwingungen an Maschinenelementen zu erkennen und zu analysieren. Sie übernehmen die Positionsmessung und Schwingungsanalyse und so die Antriebsregelung und Zustandsüberwachung in einem Gerät. Dabei verknüpfen sie die erfassten Schwingungssignale mit den Positionswerten, liefern also auch Informationen, die einen schnellen Rückschluss auf Art und Lage einer Vibrationsquelle zulassen. Ausserdem kann an die Drehgeber ein externer Temperatursensor angeschlossen werden.

Damit unterstützen der ECI 1323 Splus und der EQI 1335 Splus das massgeschneiderte Online-Condition Monitoring einer Maschine, um Fehler frühzeitig zu erkennen und genau zu analysieren. So kann der Anlagenbetreiber im Rahmen seiner Predictive Maintenance die regelmässigen Serviceintervalle – angepasst an die reale Maschinenbelastung – optimieren oder ausserplanmässige Wartungen rechtzeitig in seine Betriebsabläufe integrieren. Alle diese Informationen übertragen der ECI 1323 Splus und der EQI 1335 Splus über die EnDat 3-Schnittstelle an die nachfolgende Steuerungselektronik. Das spart einerseits zusätzliche Sensorik für die Vibrationsmessung und reduziert andererseits erheblich den Verkabelungs- und Montageaufwand.

Secondary Encoder für Roboterantriebe mit grossen Wellendurchmessern

Eine signifikante Verbesserung der absoluten Positionsgenauigkeit können Roboterhersteller durch den Einsatz zusätzlicher, hochgenauer Winkelmessgeräte an der Roboterachse erreichen. Montiert nach dem Getriebe, erfassen Secondary Encoder die tatsächliche Position jedes Robotergelenks und ermöglichen so eine Vielzahl an neuen Applikationen. Dafür stehen modulare Lösungen wie das Winkelmesssystem WMRA von AMO oder das neue Winkelmessgerät MCR 16 von RSF zur Verfügung. Durch den modularen Aufbau mit Teilungstrommel bzw. Messring und separater Abtasteinheit eignen sie sich für grosse Wellendurchmesser ebenso wie für schwierige Einbausituationen. Die Secondary Encoder-Lösungen von AMO zeichnen sich mit induktiver Abtastung durch eine grosse Robustheit aus und sind in ihrem mechanischen Design besonders flexibel. Das MCR 16 von RSF bietet eine optische Abtastung mit verbesserter Signalqualität für die absolute Positionsmessung an grossen Achsen.